Az 1950-es években Japánban, a Toyota gyáraiban létrejött valami új. Nem egy munkafolyamat, nem egy új eszköztár, hanem egy rendszer, ami folyamatos fejlesztés során javul és változik, agilisen, szinte napról napra. A Toyota Termelési Rendszer (TPS, Toyota Production System) vagy más néven just-in-time termelés lassan, de alapjaiban változtatta meg a termelési, majd idővel a szolgáltatási rendszerek kialakítását és fejlesztését.

Kaizen jelentése

A Kaizen japán eredetű szó. A “zen” jelentése “jó”. A “kai” pedig a “változtatni” igét takarja. Tükörfordításban tehát a Kaizen azt jelenti, hogy: “változtatni jó”, de a magyar fordítása inkább a folyamatos fejlesztéssel egyenlő.

A javulás pedig úgy érhető el, ha a fejlesztési javaslatok meghallgatásra, megfontolásra kerülnek. Az üzleti problémákra tehát lehetőségként kell tekinteni, és azokat folyamatosan javítani kell.

Kaizen ciklus a projektmenedzsmentben

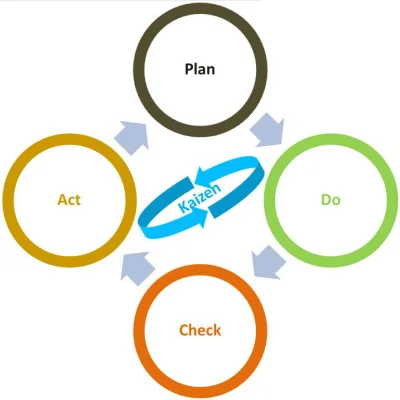

Mivel a Kaizen időszakosan folytatódó tevékenység, több eszközök és technikák is felhasználható a megvalósítására. Az egyik ilyen technika a PDCA ciklus, amely a plan, do, check és act kezdőszavakból áll össze.

- Plan = tervezés

- Do = cselekvés

- Check = ellenőrzés

- Act = beavatkozás

Ez egy iteratív, négylépcsős módszer, más néven Deming-ciklus, amely támogatja a folyamatok és termékek folyamatos fejlesztését. Nevét W. Edwards Deming amerikai mérnökről és menedzsment tanácsadóról kapta, aki a II. világháború után a japán ipar vezetőivel dolgozott.

A ciklus elemei bővebben az alábbi lépésekből állnak:

Terv (Plan): a csapat tagjai meghatározzák a kívánt eredmények eléréséhez szükséges célokat és folyamatokat.

Cselekvés (Do): a csapat végrehajtja a tervet, alkalmazza az új folyamato(ka)t, teszteli a változásokat és összegyűjti a következő fázisban mérendő adatokat.

Ellenőrzés (Check): az összegyűjtött adatokat ellenőrzik, értékelik és összehasonlítják a várt eredményekkel. A tesztelési folyamatot kiértékelik és összehasonlítják a tervezési szakaszban létrehozott eredeti teszttel is. Ha a PDCA ciklust többször hajtják végre, az adatokat figyelemmel kísérjük a trendek szempontjából.

Beavatkozás (Act): a csapat azonosítja a felmerült problémákat, hiányosságokat vagy problémákat, valamint a fejlesztés egyéb lehetőségeit a Do and Check szakaszban. A kiváltó okok elemzését elvégzik, és a folyamatot kiigazítják a problémák kiküszöbölése érdekében. Ennek a szakasznak a végén a folyamat jobban definiálható, dokumentálható és megvalósítható / alkalmazható. A következő ciklus pedig már ott kezdődhet, ahol a csapat új célokat és folyamatokat tervez.

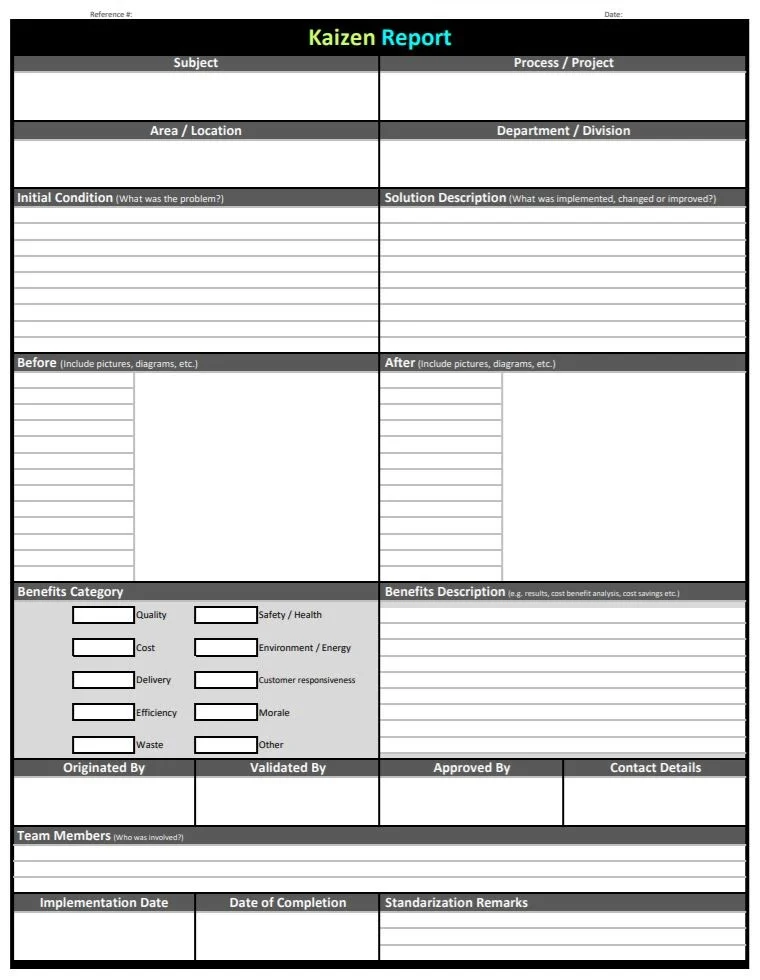

Amikor egy folyamatot megváltoztatunk, akkor fontos rögzíteni a kiinduló állapotot és a végső eredményt is. A változások rögzítése segít nyomon követni azok hatását. Hogy utólag is pontos képet kapjunk, ezeket a változásokat képpel és szövegesen is érdemes rögzíteni.

A változásokat / változtatásokat egy előtte-utána állapotrögzítő adatlappal is megtehetjük, amit fotó dokumentációval is ki lehet egészíteni.

A kaizen egyik fő mozgatórugója lehet a javaslati rendszer bevezetése, amelynek célja, hogy a dolgozókat bevonja a folyamatok és a termelési rendszer fejlesztésébe. Több esetben a javaslati rendszer a dolgozók jutalmazásával is párosul, amely morális vagy anyagi elismeréssel is járhat. Fontos azonban tudni, hogy a javaslati rendszer nem csak annyit jelent, hogy ötletládákat helyezünk ki, hanem meg kell határozni:

- a javaslati kategóriákat

- javaslatok elbírálásának szabályait

- az elbírálás felelőseit

- reagálni kell a javaslatokra

- elutasításnál indokolni kell az okot

- elfogadott javaslatokat rövid időn belül meg kell valósítani

- a javaslatnak tartalmaznia kell a várt eredményeket

- az eredményt pedig ellenőrizni kell a megvalósítást követően

A javaslati rendszer is több lépcsőből áll:

- Tervezés

- Kivitelezés

- Kihirdetés

- Oktatás

- Bevezetés

- Nyomon követés

Kaizen a projektmenedzsment munkafolyamatában

Kaizen mint iteratív folyamat könnyebben alkalmazhatónak tűnik az agilis és más iteratív módszereket gyakorló csapatok és cégek részéről. Például néhány szoftverfejlesztő csapat egyesítette a Deming ciklust a Scrum megközelítéssel a folyamatos fejlesztés érdekében. Mások a Kaizen-t mint gondolkodásmódot használják a folyamatos fejlesztés érdekében, a Kanban-t pedig a munka jobb prioritásának és a munkafolyamat optimalizálásának eszközeként használják egy rugalmas és átlátható környezetben.

A Kaizen azonban nem korlátozódik csak az agilis módszertanra. Filozófiaként és cselekvési tervként ugyanis minden projektcsapatra alkalmazható bármilyen módszer alkalmazásával. Például a folyamatos fejlesztési folyamat alkalmazható a vízesés modell (waterfall) minden szakaszában. Egyik fő erénye a kaizennek, hogy a visszacsatolás elvének köszönhetően a hatékonyság célja folyamatosan és inkrementálisan elérhető.

A Kaizen egy olyan kultúra, amelyet a projektcsapat minden tagja elősegíthet. A csapat minden tagjának meg kell keresnie a saját teljesítményének javítását. Mindenkit arra ösztönöznek, hogy vegye át a munkája tulajdonjogát, ami valóban elősegíti a csapatmunkát. Mivel az egyes csapattagok a személyes fejlődésen dolgoznak, javasolhatnak olyan apró fejlesztési ötleteket is, amelyek könnyebben megvalósíthatók, kevésbé valószínű, hogy radikális változásokat eredményeznek, és kevesebb erőforrást vagy tőkét igényelnek.

A Kaizen elv implementálása

A Kaizen tanulás fókuszú elv. Tanulni kell a hibákból, fel kell tárni a veszteségek forrását, azokat pedig proaktív módon ki kell küszöbölni, a működést hatékonyabbá kell tenni. Alapját a genchi genbutsu adja, ami azt jelenti, hogy “menj és nézd meg”.

Ahhoz, hogy a Kaizen a használatban is megállja a helyét, egy nyitott, bizalmas vezető szükséges. A “gemba séta” azt jelenti, hogy a főnök nem csak az irodájából dolgozik és kimutatásokat figyel, hanem lesétál a gyártósorra, beszélget a dolgozókkal, és közösen feltérképezik a hibát. Lényege, hogy a vezető első kézből tapasztalja a hibákat, hiszen egy kiváló munkavállaló, ha rossz munkafolyamatot végez el, vagy önhibáján kívül hatékonytalan, ugyanúgy rossz dolgozónak tekinthető.

A gemba Kaizen módszer tehát nagyfokú dolgozói involváltságot jelent – ezáltal pedig a morál is javul annál a cégnél, aki a Kaizen elvet implementálja.

Folyamatos fejlődés ugyanis a kihívásokra való reakciókkal tartható fent, a Kaizen pedig pont ebben nyújthat segítséget, hiszen a folyamatot szemléli, ezáltal valós idejű adatok alapján hoz döntéseket és kis lépésekben javítja a nagy egészet.

LEAN vs Toyota Termelési Rendszer (TPS) vs Kaizen módszer

A LEAN egy olyan vállalatirányítási szemlélet, aminek célja a folyamatos tanulás biztosítása az egymásnak járó tisztelet megadásával. Mozgatórugója a támogató vezetés, célja pedig az, hogy egy cég tanuló szervezetté alakuljon.

A LEAN igazából nem más, mint a Toyota Termelési Rendszer “nyugati verziója”. Fő eszköztára, pillérei és módszertana ugyanaz, pár szegmense azonban sokkal nagyobb teret nyer, mint a TPS-é, mint például a fogyasztói visszajelzések és a minőség javulása.

Tehát míg a TPS a gyártósorra fókuszál és a dolgozói visszajelzésekre, addig a LEAN fogyasztói szempontból méri a vállalkozás termékeinek sikerességét. Hiszen hiába gördül le valami tökéletesen a gyártósorról, ha az utána nem felel meg a vásárlók igényeinek.

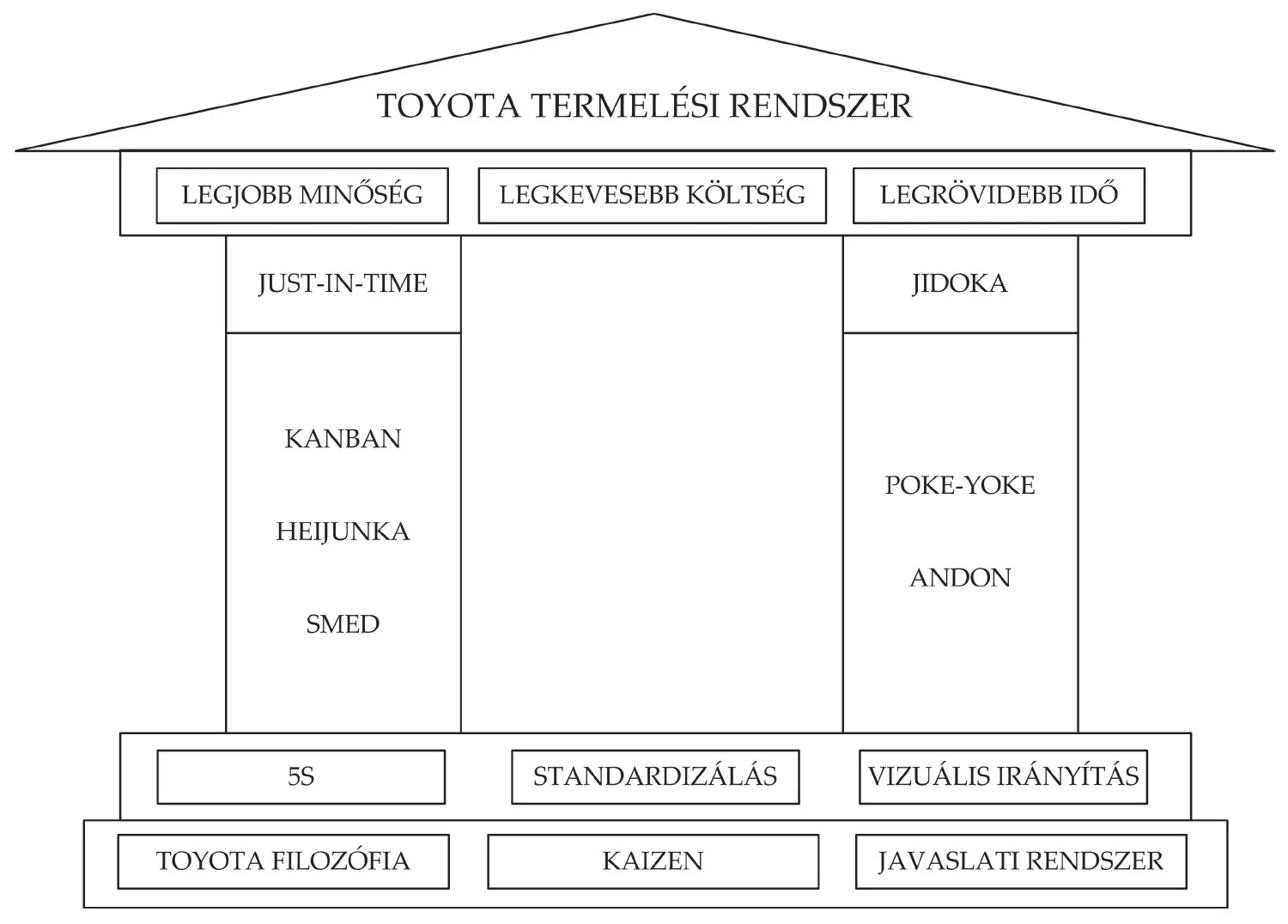

Nagyon gyakori, hogy a különböző, de egymáshoz közel álló és hasonló rendszereket hibásan szinonimaként használják. A Toyota rendszerének, vagy Toyota háznak az ábrázolása segít megérteni a különböző fogalmak, módszertanok és rendszerek kapcsolatát, különbségét.

A fenti ábra a teljes TPS-t ábrázolja, aminek a célja a veszteségek minimalizálása, miközben jó minőségű termék készül a legalacsonyabb költség és legrövidebb idő alatt. A gyártási rendszert Taiichi Ohno több elemből építette fel. Ilyen a Just-in-Time, az 5S, a Kanban vagy épp a Kaizen is. Jól látható az ábrán, hogy a Just-in-Time (JIT) például az egyik pillére a TPS-nek, míg a kaizen a termelési rendszer egyik alapját adja, és nem magát az egész rendszert jelenti.

A 7 veszteség: régen és ma

Mi is az a 7 veszteség modell? Milyen veszteségeket termelt egy vállalat régen és ma?

Túltermelés

A túltermelés az iparban úgy jelenik meg, hogy a szükségesnél nagyobb kínálatot hoz létre a vállalat. Míg irodai példán keresztül jelentheti azt is, hogy az ügyfél egy szolgáltatás kapcsán jóval több (felesleges) információ birtokába kerül, mint azt valóban igényelné. Túltermelés az, ha valakinek napi szinten írunk e-maileket, holott ő csak heti egyet szeretne tőlünk olvasni.

Szállítás

A szállítás, vagy inkább felesleges szállítás a termék elkészítésének idejét növelheti, irodai szinten pedig a digitalizáció hiányából fakadó szerződéskeresést, iratszállítást.

Mozgatás

A mozgatás több portálon is inkább felesleges mozdulatként jelenik meg. Ilyen lehet az alkatrészek keresése, a felesleges hajolgatás, sétálás, az iratok keresése, a helytelen műveleti sorrend, vagy akár az információáramlás nem megfelelő működése is.

Túlmunkálás

A túlmunkálás viszont a túl finom megmunkálásokat takarja, vagy irodai munkavégzés esetén a többszöri adatfeldolgozást, duplikálódó adathalmazokat, azok felesleges bonyolítását.

Várakozás

A várakozás termék létrehozásánál takarhatja a korlátolt információáramlást, akár az 5W1H (Kipling), azaz a “Ki? Mit? Mikor? Hol? Miért? Hogyan?” kérdések meg nem válaszolását. Emellett magára az alapanyagra, a karbantartásra és az átvételre is várhatunk. Egy szolgáltatás szintjén a várakozás inkább a bürokráciában keresendő: jogi ügyek, aláírások, visszajelzések akadályozhatnak minket.

Raktározási veszteségek

A raktározási veszteségeket a gyártáshoz szükségtelen alapanyagok tárolása jelenti, azaz minden olyan készlet, amiben “áll a pénz”. Szolgáltatások szintén pedig a kihasználatlan tudást, a feldolgozatlan adatokat, a be nem fejezett projekteket jelenti.

Selejt

A selejt pedig nem más, mint a hibás termék, elveszett jegyzet, vagy minden olyan munkakörnyezetben hátráltató tényező (nem megfelelő világítás, ergonómia) ami akadályozza a dolgozókat, ezáltal időveszteséget, selejtet termel.

Kaizen: módszer vagy elv? – összefoglalás

A Kaizen tulajdonképpen a LEAN és a TPS alapját adja, hiszen egy elv, mely szerint mindent lehet fejleszteni, és mindent kell is: apró változtatásokkal ugyanis elérhető, hogy idővel az egész rendszer megváltozzon és hatékonyabb lehet.

A Kaizen jelszavai közé tartozik a cselekvés, az azonnaliság, és a folyamatos mérés, visszajelzések keresése, a veszteségek kerülése.

Mivel a Kaizen inkább egy elv, semmint egy folyamat vagy módszertan, így minden vállalkozás esetén alkalmazható, minden cég életébe implementálható.

Kérdése van? Lépjen velünk kapcsolatba!

Bizonytalan hogy a vállalati projektek során hogyan alkalmazható jól a kaizen vagy a LEAN rendszer? Esetleg egyéb, folyamat-, idő- vagy projektmenedzsmenttel kapcsolatos kérdése van? Vegye fel velünk a kapcsolatot!

Designabc

Designabc